پلاسٹک ری سائیکلنگ گرانولیشن مشین ایک قسم کا سامان ہے جو فضلہ کو پروسیس کرنے یا پلاسٹک کو دوبارہ قابل استعمال پلاسٹک کے دانے داروں میں سکریپ کرنے کے لیے استعمال ہوتا ہے۔ یہ استعمال شدہ پلاسٹک کے مواد جیسے PE، PP، یا PET کو پگھلا دیتا ہے اور اخراج اور کاٹنے کے ذریعے ان کو چھوٹے، یکساں چھروں میں تبدیل کرتا ہے۔

یہ مشین ضائع شدہ پلاسٹک کو نئی مصنوعات کے لیے خام مال میں تبدیل کرکے پلاسٹک کی ری سائیکلنگ میں کلیدی کردار ادا کرتی ہے۔ یہ پلاسٹک کی آلودگی کو کم کرنے میں مدد کرتا ہے، پیداواری لاگت کو کم کرتا ہے، اور پیکیجنگ، تعمیرات اور اشیائے صرف کی صنعتوں میں پائیدار مینوفیکچرنگ کی حمایت کرتا ہے۔

پلاسٹک ری سائیکلنگ گرانولیشن مشین کی خصوصیات، فوائد اور نقصانات اور ممکنہ ایپلی کیشنز کو سمجھنا آپ کو بہتر فیصلے کرنے اور اپنی مینوفیکچرنگ ضروریات کو پورا کرنے کے لیے صحیح گرانولیٹر یا مرکب کا انتخاب کرنے میں مدد کرے گا۔

پڑھیں جب ہم پلاسٹک کی کئی مختلف ری سائیکلنگ گرانولیشن مشینوں کی تفصیل دیتے ہیں اور اپنے پروجیکٹ کے لیے بہترین گرانولیٹر کا انتخاب کرنے کے لیے مضمون کے آخر میں ایک مختصر گائیڈ فراہم کرتے ہیں۔

کی اقسامپلاسٹک ری سائیکلنگ گرانولیشن مشین

جدید پلاسٹک ری سائیکلنگ گرانولیشن مشینیں اعلیٰ معیار کے دانے داروں کو یقینی بنانے کے لیے توانائی کے موثر نظام، خودکار درجہ حرارت کنٹرول، اور جدید فلٹریشن کے ساتھ ڈیزائن کی گئی ہیں۔ وہ ری سائیکلنگ پلانٹس، پلاسٹک کی مصنوعات کی فیکٹریوں اور ماحولیاتی پروسیسنگ مراکز میں فلم اور بوتلوں سے لے کر انجیکشن سے مولڈ پرزوں تک پلاسٹک کے فضلے کی ایک وسیع رینج کو سنبھالنے کے لیے بڑے پیمانے پر استعمال ہوتے ہیں۔

اگلا، ہم 12 مختلف قسم کے گرانولیٹرز پر مختصراً بات کریں گے۔

1. ری سائیکلنگ کمپیکٹر گرانولیشن لائن

ری سائیکلنگ کمپیکٹر گرانولیشن لائن ایک مکمل نظام ہے جس کا استعمال ہلکے وزن والے پلاسٹک کے فضلے جیسے فلمیں، بنے ہوئے تھیلے اور جھاگ والے مواد کو پلاسٹک کے گھنے چھروں میں پروسیس کرنے کے لیے کیا جاتا ہے۔ یہ کمپکشن، اخراج، فلٹریشن، اور پیلیٹائزنگ کو ایک مسلسل عمل میں جوڑتا ہے۔ کمپیکٹر نرم یا بھاری مواد کو پہلے سے کمپریس کرتا ہے، جس سے انہیں بغیر پل یا بند کیے ایکسٹروڈر میں کھانا کھلانا آسان ہو جاتا ہے۔

فوائد

موثر کھانا کھلانا: بلٹ ان کمپیکٹر ہلکے اور تیز مواد کو پہلے سے پروسیس کرتا ہے، کھانا کھلانے میں رکاوٹوں کو روکتا ہے۔

انٹیگریٹڈ سسٹم: ایک مسلسل لائن میں کمپیکشن، اخراج، فلٹریشن اور پیلیٹائزنگ کو یکجا کرتا ہے۔

جگہ اور مزدوری کی بچت: اعلی آٹومیشن کے ساتھ کمپیکٹ ڈیزائن دستی مزدوری اور فیکٹری کی جگہ کی ضرورت کو کم کرتا ہے۔

وسیع مواد کی مطابقت: مختلف نرم پلاسٹک جیسے PE/PP فلم، بنے ہوئے تھیلے، اور فوم مواد کو ہینڈل کرتا ہے۔

مستقل گولی کا معیار: پیداوار میں دوبارہ استعمال کے لیے موزوں پلاسٹک کے یکساں دانے تیار کرتا ہے۔

نقصانات

سخت پلاسٹک کے لیے موزوں نہیں: موٹے یا سخت پلاسٹک (مثلاً انجیکشن سے ڈھلے حصے، بوتلیں) دوسری مشینوں کی ضرورت پڑ سکتی ہے۔

مواد کی صفائی کی ضرورت ہے: زیادہ نمی یا آلودگی کی سطح (جیسے گندگی یا کاغذ) کارکردگی اور گولیوں کے معیار کو متاثر کر سکتی ہے۔

باقاعدگی سے دیکھ بھال کی ضرورت ہے: کمپیکٹر اور فلٹریشن کے علاقوں کو مستحکم آپریشن کو یقینی بنانے کے لیے وقتاً فوقتاً صفائی کی ضرورت ہوتی ہے۔

ایپلی کیشنز

زرعی فلم ری سائیکلنگ: پیئ ملچ فلم، گرین ہاؤس فلم، اور دیگر فارم فضلہ پلاسٹک کے لئے.

پوسٹ کنزیومر پلاسٹک پیکیجنگ: شاپنگ بیگز، اسٹریچ فلم، کورئیر بیگز وغیرہ کی پروسیسنگ کے لیے مثالی۔

صنعتی سکریپ ریکوری: فلم اور بنے ہوئے بیگ مینوفیکچررز سے پیداواری فضلہ کو ری سائیکل کرتا ہے۔

پلاسٹک ری سائیکلنگ پلانٹس: نرم پلاسٹک کے فضلے کی بڑی مقدار کو سنبھالنے والی سہولیات کے لیے بہترین موزوں۔

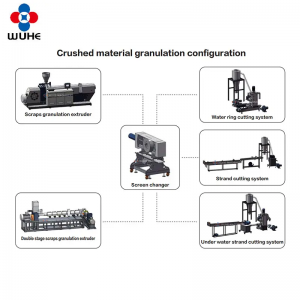

2.پسے ہوئے مواد کی دانے دار لائن

کرشڈ میٹریل گرانولیشن لائن ایک پلاسٹک ری سائیکلنگ سسٹم ہے جو سخت پلاسٹک کے کچرے کو پروسیس کرنے کے لیے ڈیزائن کیا گیا ہے جسے پہلے ہی ٹکڑے ٹکڑے کر دیا گیا ہے یا فلیکس میں کچل دیا گیا ہے۔ اس میں بوتلوں، کنٹینرز، اور صنعتی سکریپ سے HDPE، PP، PET، ABS، یا PC جیسے مواد شامل ہیں۔ لائن میں عام طور پر فیڈنگ سسٹم، سنگل یا ٹوئن سکرو ایکسٹروڈر، فلٹریشن یونٹ، پیلیٹائزنگ سسٹم، اور کولنگ/ڈرائینگ سیکشن شامل ہوتا ہے۔

فوائد

پسے ہوئے مواد کو براہ راست کھانا کھلانا: پری کمپیکشن کی ضرورت نہیں؛ سخت پلاسٹک جیسے بوتلوں، کنٹینرز، اور انجیکشن حصوں کے لیے موزوں ہے۔

مستحکم آؤٹ پٹ: یکساں، گھنے مواد کے ساتھ اچھی طرح کام کرتا ہے، مستقل اخراج اور گولی کا معیار فراہم کرتا ہے۔

اعلی کارکردگی: مضبوط سکرو ڈیزائن اور موثر ڈیگاسنگ سسٹم پگھلنے کو بہتر بناتا ہے اور نمی کے مسائل کو کم کرتا ہے۔

لچکدار ترتیب: مادی قسم کی بنیاد پر سنگل یا ٹوئن اسٹیج ایکسٹروڈرز، واٹر رِنگ یا اسٹرینڈ پیلیٹائزرز سے لیس کیا جا سکتا ہے۔

کلین ریگرائنڈ کے لیے اچھا: واشنگ لائنوں سے صاف، ترتیب شدہ پلاسٹک کے فلیکس پر کارروائی کرتے وقت خاص طور پر مؤثر۔

نقصانات

نرم یا فلفی پلاسٹک کے لیے مثالی نہیں: ہلکے مواد جیسے فلمیں یا جھاگ کھانا کھلانے میں عدم استحکام یا پلنگ کا سبب بن سکتے ہیں۔

پہلے سے دھونے کی ضرورت ہے: گندے یا آلودہ پسے ہوئے مواد کو دانے دار بنانے سے پہلے مکمل صفائی کی ضرورت ہوتی ہے۔

مخلوط پلاسٹک کے لیے کم موزوں: مواد کی مستقل مزاجی گولیوں کے معیار کو متاثر کرتی ہے۔ مخلوط پولیمر کی اقسام کو ملاوٹ یا علیحدگی کی ضرورت ہو سکتی ہے۔

ایپلی کیشنز

سخت پلاسٹک ری سائیکلنگ: HDPE/PP بوتلوں، شیمپو کنٹینرز، صابن کے بیرل وغیرہ کے لیے۔

پوسٹ انڈسٹریل پلاسٹک سکریپ: انجیکشن مولڈنگ، اخراج، یا بلو مولڈنگ سے پسے ہوئے بچ جانے والے حصے کے لیے موزوں ہے۔

ری سائیکلنگ لائنوں سے دھوئے گئے فلیکس: بوتل دھونے کے نظام سے صاف کیے گئے پی ای ٹی، پی ای، یا پی پی فلیکس کے ساتھ اچھی طرح کام کرتا ہے۔

پلاسٹک پیلٹ پروڈیوسرز: کلین ریگرائنڈ کو انجیکشن یا اخراج کے لیے دوبارہ قابل استعمال چھروں میں تبدیل کرنے والے مینوفیکچررز کے لیے مثالی ہے۔

3. بنے ہوئے فیبرک بیگ ری سائیکلنگ pelletizing لائن

بنے ہوئے فیبرک بیگ کی ری سائیکلنگ پیلیٹائزنگ لائن ایک خصوصی ری سائیکلنگ سسٹم ہے جو پی پی (پولی پروپیلین) بنے ہوئے تھیلوں، رافیا، جمبو بیگز (FIBCs) اور اسی طرح کے دیگر پلاسٹک ٹیکسٹائل پر کارروائی کے لیے ڈیزائن کیا گیا ہے۔ یہ مواد عام طور پر ہلکا پھلکا، آنسو مزاحم، اور اپنی بھاری ساخت کی وجہ سے روایتی پیلیٹائزنگ سسٹم میں براہ راست کھانا کھلانا مشکل ہوتا ہے۔ یہ لائن کرشنگ، کمپیکٹنگ، اخراج، فلٹریشن، اور پیلیٹائزنگ کو ایک مسلسل عمل میں جوڑتی ہے جو استعمال شدہ بنے ہوئے پلاسٹک کے مواد کو یکساں پلاسٹک کے چھروں میں بدل دیتی ہے۔

یہ حل صنعتی اور پوسٹ کنزیومر کے بنے ہوئے پیکیجنگ فضلے کو ری سائیکل کرنے کے لیے مثالی ہے، ماحولیاتی آلودگی کو کم کرنے اور پلاسٹک کی صنعت کے لیے خام مال کو دوبارہ پیدا کرنے میں مدد کرتا ہے۔

فوائد

انٹیگریٹڈ کمپیکٹر سسٹم: ایکسٹروڈر میں ہموار اور مستحکم خوراک کو یقینی بنانے کے لیے ہلکے، بنے ہوئے مواد کو مؤثر طریقے سے کمپریس کرتا ہے۔

اعلی کارکردگی: مسلسل آپریشن اور کم افرادی قوت کی ضروریات کے ساتھ اعلی صلاحیت کی پروسیسنگ کے لیے ڈیزائن کیا گیا ہے۔

پائیدار اور مستحکم آؤٹ پٹ: اچھی میکانکی خصوصیات کے ساتھ یکساں چھرے تیار کرتا ہے، جو نیچے کی طرف دوبارہ استعمال کے لیے موزوں ہے۔

چیلنجنگ مواد کو ہینڈل کرتا ہے: خاص طور پر بنے ہوئے تھیلوں، لائنرز کے ساتھ جمبو بیگز، اور رافیہ فضلہ کو ہینڈل کرنے کے لیے بنایا گیا ہے۔

مرضی کے مطابق ڈیزائن: مختلف مادی حالات کے مطابق مختلف کٹنگ، ڈیگاسنگ، اور فلٹریشن سسٹم کے ساتھ قابل ترتیب۔

نقصانات

پہلے سے علاج کی اکثر ضرورت ہوتی ہے: گندے بنے ہوئے تھیلوں کو ری سائیکلنگ سے پہلے دھونے اور خشک کرنے کی ضرورت پڑسکتی ہے تاکہ پیلٹ کا معیار برقرار رکھا جاسکے۔

اعلی توانائی کی کھپت: گھنے مواد کے کمپیکٹنگ اور پگھلنے کی وجہ سے، نظام زیادہ طاقت استعمال کر سکتا ہے.

مواد کی حساسیت: غیر متوازن مواد کی موٹائی یا بچ جانے والے سلائی دھاگے کھانا کھلانے اور اخراج کے استحکام کو متاثر کر سکتے ہیں۔

ایپلی کیشنز

ری سائیکلنگ پی پی بنے ہوئے تھیلے: سیمنٹ کے تھیلوں، چاول کی بوریوں، چینی کے تھیلوں اور جانوروں کے کھانے کے تھیلوں کے لیے مثالی۔

جمبو بیگ (FIBC) ری پروسیسنگ: بڑے لچکدار انٹرمیڈیٹ بلک کنٹینرز کو ری سائیکل کرنے کا ایک موثر حل۔

ٹیکسٹائل اور رافیہ ویسٹ ری سائیکلنگ: بنے ہوئے ٹیکسٹائل اور رافیہ مصنوعات بنانے والوں کے لیے موزوں ہے تاکہ کنارے ٹرم اور سکریپ کو ری سائیکل کریں۔

پلاسٹک پیلٹ کی پیداوار: انجیکشن مولڈنگ، اخراج، یا فلم اڑانے میں دوبارہ استعمال کے لیے اعلیٰ معیار کے پی پی گرینولز تیار کرتا ہے۔

4.EPS/XPS گرینولیشن لائن

EPS/XPS گرانولیشن لائن ایک خصوصی ری سائیکلنگ سسٹم ہے جو توسیع شدہ پولی اسٹیرین (EPS) اور ایکسٹروڈڈ پولی اسٹیرین (XPS) فوم کے فضلے کو دوبارہ استعمال کے قابل پلاسٹک گرینولز میں پروسیس کرنے کے لیے ڈیزائن کیا گیا ہے۔ EPS اور XPS ہلکے وزن والے، جھاگ والے مواد ہیں جو عام طور پر پیکیجنگ، موصلیت اور تعمیر میں استعمال ہوتے ہیں۔ ان کی بڑی نوعیت اور کم کثافت کی وجہ سے، روایتی پلاسٹک ری سائیکلنگ کے آلات کا استعمال کرتے ہوئے انہیں سنبھالنا مشکل ہے۔ اس گرینولیشن لائن میں عام طور پر کرشنگ، کمپیکٹنگ (پگھلنے یا کثافت)، اخراج، فلٹریشن، اور پیلیٹائزنگ سسٹم شامل ہوتے ہیں۔

اس لائن کا بنیادی مقصد حجم کو کم کرنا، پگھلنا، اور EPS/XPS فوم کے فضلے کو یکساں پولی اسٹیرین پیلٹس (GPPS یا HIPS) میں دوبارہ پروسیس کرنا ہے، جسے پلاسٹک کی تیاری میں دوبارہ استعمال کیا جا سکتا ہے۔

فوائد

حجم میں کمی: کمپیکٹر یا ڈینسفائر سسٹم فوم مواد کے حجم کو نمایاں طور پر کم کرتا ہے، جس سے خوراک کی کارکردگی میں بہتری آتی ہے۔

ہلکے مواد کے ساتھ اعلی آؤٹ پٹ: خاص طور پر کم کثافت والے جھاگ کے لیے ڈیزائن کیا گیا ہے، مستحکم خوراک اور مسلسل اخراج کو یقینی بناتا ہے۔

انرجی سیونگ اسکرو ڈیزائن: آپٹمائزڈ اسکرو اور بیرل کا ڈھانچہ کم توانائی کی کھپت کے ساتھ موثر پگھلنے کو یقینی بناتا ہے۔

ماحول دوست: لینڈ فل فضلہ کو کم کرنے میں مدد کرتا ہے اور فوم پیکیجنگ اور موصلیت کے مواد کے سرکلر استعمال کی حمایت کرتا ہے۔

ری سائیکل ایبل آؤٹ پٹ: تیار کردہ دانے دار نان فوڈ ایپلی کیشنز جیسے موصلیت کی چادروں یا پلاسٹک پروفائلز میں دوبارہ استعمال کے لیے موزوں ہیں۔

نقصانات

صاف اور خشک فوم کی ضرورت ہے: EPS/XPS کو تیل، خوراک، یا بھاری آلودگی سے پاک ہونا چاہیے تاکہ گولیوں کے معیار کو برقرار رکھا جا سکے۔

بدبو اور دھوئیں پر قابو پانے کی ضرورت ہے: پگھلنے والے جھاگ سے دھواں نکل سکتا ہے۔ مناسب وینٹیلیشن یا ایگزاسٹ سسٹم ضروری ہیں۔

مخلوط پلاسٹک کے لیے موزوں نہیں: نظام خالص EPS/XPS کے لیے موزوں ہے۔ مخلوط مواد آؤٹ پٹ کے معیار کو روک سکتا ہے یا کم کر سکتا ہے۔

ایپلی کیشنز

پیکیجنگ فوم ری سائیکلنگ: الیکٹرانکس، آلات اور فرنیچر میں استعمال ہونے والی سفید EPS پیکیجنگ کی ری سائیکلنگ کے لیے مثالی۔

تعمیراتی مواد کی بازیافت: عمارت کی موصلیت اور دیوار کے پینل سے XPS بورڈ کے سکریپ کے لیے موزوں ہے۔

فوم فیکٹری ویسٹ مینجمنٹ: EPS/XPS پروڈکٹ مینوفیکچررز کے ذریعے پروڈکشن ایج ٹرم اور مسترد شدہ ٹکڑوں کو ری سائیکل کرنے کے لیے استعمال کیا جاتا ہے۔

پولیسٹیرین پیلٹ کی پیداوار: جھاگ کے فضلے کو GPPS/HIPS گرینولز میں تبدیل کرتا ہے جیسے کہ پلاسٹک کی چادریں، ہینگرز، یا مولڈ مصنوعات۔

5. متوازی جڑواں سکرو گرانولیشن لائن

ایک متوازی ٹوئن اسکرو گرانولیشن لائن ایک پلاسٹک پروسیسنگ سسٹم ہے جو پلاسٹک کے مختلف مواد کو پگھلانے، مکس کرنے اور پیلیٹائز کرنے کے لیے دو متوازی انٹرمیشنگ اسکرو استعمال کرتا ہے۔ سنگل سکرو ایکسٹروڈرز کے مقابلے میں، جڑواں پیچ بہتر مکسنگ، زیادہ پیداوار، اور پروسیسنگ کے حالات پر زیادہ کنٹرول فراہم کرتے ہیں۔ یہ نظام خاص طور پر مخلوط پلاسٹک کی ری سائیکلنگ، مرکب اضافی اشیاء، اور بہتر خصوصیات کے ساتھ اعلیٰ معیار کے پلاسٹک کے دانے تیار کرنے کے لیے موزوں ہے۔

لائن عام طور پر ایک فیڈنگ سسٹم، متوازی ٹوئن سکرو ایکسٹروڈر، فلٹریشن یونٹ، پیلیٹائزر، اور کولنگ/ڈرائینگ سیکشن پر مشتمل ہوتی ہے، جو مسلسل اور مستحکم آپریشن کے لیے ڈیزائن کیا گیا ہے۔

فوائد

سپیریئر مکسنگ اور کمپاؤنڈنگ: جڑواں پیچ بہترین ہم آہنگی پیش کرتے ہیں، جس سے مختلف پولیمر اور اضافی اشیاء کو ملایا جا سکتا ہے۔

اعلی تھرو پٹ اور کارکردگی: سنگل سکرو ایکسٹروڈرز کے مقابلے میں اعلی پیداوار اور بہتر پروسیسنگ استحکام فراہم کرتا ہے۔

ورسٹائل میٹریل ہینڈلنگ: پلاسٹک کی ایک وسیع رینج پر کارروائی کرنے کے لیے موزوں ہے، بشمول PVC، PE، PP، ABS، اور ری سائیکل شدہ مخلوط پلاسٹک۔

بہتر عمل کا کنٹرول: آزاد اسکرو کی رفتار اور درجہ حرارت کے زون زیادہ سے زیادہ گولی کے معیار کے لیے درست ایڈجسٹمنٹ کی اجازت دیتے ہیں۔

بہتر ڈیگاسنگ: نمی اور اتار چڑھاؤ کو مؤثر طریقے سے ہٹانا، جس کے نتیجے میں صاف چھرے ہوتے ہیں۔

نقصانات

اعلیٰ ابتدائی سرمایہ کاری: ٹوئن اسکرو سسٹم عام طور پر سنگل اسکرو ایکسٹروڈرز کے مقابلے میں زیادہ مہنگے ہوتے ہیں۔

پیچیدہ آپریشن اور دیکھ بھال: پیچ اور بیرل کو اچھی حالت میں رکھنے کے لیے ہنر مند آپریٹرز اور باقاعدہ دیکھ بھال کی ضرورت ہوتی ہے۔

بہت زیادہ چپکنے والے مواد کے لیے مثالی نہیں: کچھ انتہائی چپچپا مواد کو خصوصی آلات یا پروسیسنگ کے حالات کی ضرورت پڑ سکتی ہے۔

ایپلی کیشنز

پلاسٹک کی ری سائیکلنگ: مخلوط پلاسٹک کے فضلے کو دوبارہ استعمال کے لیے یکساں دانے داروں میں دوبارہ پروسیس کرنے کے لیے موثر ہے۔

مرکب سازی اور ماسٹر بیچ کی پیداوار: فلرز، رنگینٹس، یا اضافی اشیاء کے ساتھ پلاسٹک کے مرکبات بنانے میں بڑے پیمانے پر استعمال ہوتے ہیں۔

پی وی سی اور انجینئرنگ پلاسٹک پروسیسنگ: گرمی سے حساس اور پیچیدہ پولیمر کو سنبھالنے کے لیے مثالی۔

اعلی کارکردگی والے مواد کی تیاری: تیار کردہ مکینیکل یا کیمیائی خصوصیات کے ساتھ خصوصی پلاسٹک تیار کرنے میں استعمال کیا جاتا ہے۔

بہترین کے انتخاب کے لیے اہم نکات پلاسٹک ری سائیکلنگ گرانولیشن مشین کی قسم

پلاسٹک ری سائیکلنگ گرانولیشن مشین کے انتخاب کے لیے درج ذیل کچھ اہم تحفظات ہیں جو آپ کی مینوفیکچرنگ ضروریات کو پورا کر سکتے ہیں۔

1. اپنے مواد کی قسم جانیں۔

نرم پلاسٹک (مثال کے طور پر، فلم، بیگ، جھاگ): ہموار خوراک کو یقینی بنانے کے لیے کمپیکٹر یا ڈینسفائر والی مشین کا انتخاب کریں۔

سخت پلاسٹک (مثال کے طور پر، بوتلیں، سخت کنٹینرز): ایک پسے ہوئے مواد کی گرانولیشن لائن جس میں مستحکم کھانا کھلانا زیادہ موزوں ہے۔

مخلوط یا آلودہ پلاسٹک: مضبوط مکسنگ اور فلٹریشن کی صلاحیتوں کے ساتھ جڑواں سکرو ایکسٹروڈرز پر غور کریں۔

2. آؤٹ پٹ صلاحیت کی ضروریات کا اندازہ لگانا

اپنی روزانہ یا ماہانہ پروسیسنگ والیوم کا اندازہ لگائیں۔

کم یا زیادہ سائز سے بچنے کے لیے ایک ایسا ماڈل منتخب کریں جو آپ کے مطلوبہ تھرو پٹ (کلوگرام فی گھنٹہ یا ٹن/دن) سے مماثل ہو۔

بڑے پیمانے پر ری سائیکلنگ کے لیے، ہائی آؤٹ پٹ ٹوئن سکرو یا ڈبل اسٹیج سسٹم مثالی ہیں۔

3. کھانا کھلانے اور علاج سے پہلے کے تقاضے چیک کریں۔

کیا آپ کے مواد کو دانے دار بنانے سے پہلے دھونے، خشک کرنے یا کچلنے کی ضرورت ہے؟

کچھ مشینوں میں مربوط شریڈر، واشر، یا کمپیکٹر شامل ہیں۔ دوسروں کو بیرونی آلات کی ضرورت ہوتی ہے۔

گندے یا گیلے مواد کو مضبوط ڈیگاس سسٹم اور پگھلنے والی فلٹریشن کی ضرورت ہوتی ہے۔

4. آخری گولی کے معیار پر غور کریں۔

اعلی درجے کی ایپلی کیشنز کے لیے (مثلاً فلم اڑانا، انجیکشن مولڈنگ)، مستقل گولی کا سائز اور پاکیزگی کا معاملہ۔

درست درجہ حرارت کنٹرول اور خودکار سکرین چینجر والی مشینیں صاف ستھرا، زیادہ یکساں دانے دار تیار کرتی ہیں۔

5. توانائی کی کارکردگی اور آٹومیشن

انورٹر سے کنٹرول شدہ موٹرز، توانائی بچانے والے ہیٹر، اور PLC آٹومیشن والی مشینیں تلاش کریں۔

خودکار نظام مزدوری کے اخراجات کو کم کرتے ہیں اور پیداواری معیار کو یقینی بناتے ہیں۔

6. دیکھ بھال اور اسپیئر پارٹس کی حمایت

تیز رسپانس سروس، تکنیکی مدد، اور آسان رسائی کے اسپیئر پارٹس کے ساتھ ایک قابل اعتماد سپلائر سے مشین کا انتخاب کریں۔

آسان ڈیزائن ڈاؤن ٹائم کو کم کر سکتے ہیں اور طویل مدتی دیکھ بھال کے اخراجات کو کم کر سکتے ہیں۔

7. حسب ضرورت اور مستقبل کی توسیع

ماڈیولر ڈیزائن والی مشینوں پر غور کریں جو اپ گریڈ کی اجازت دیتی ہیں (مثال کے طور پر، دوسرا ایکسٹروڈر شامل کرنا یا پیلیٹائزنگ کی قسم کو تبدیل کرنا)۔

ایک لچکدار نظام آپ کے کاروبار کے بڑھنے کے ساتھ نئی مادی اقسام یا زیادہ پیداوار کے مطابق ڈھل جاتا ہے۔

WUHE مشینری پر غور کریں۔کی پلاسٹک ری سائیکلنگ گرانولیشن مشین سروس

20 سال سے زیادہ کے تجربے کے ساتھ ایک پیشہ ور صنعت کار کے طور پر، WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) پلاسٹک کی ری سائیکلنگ گرانولیشن مشینوں کے ڈیزائن، پروڈکشن، اور عالمی خدمات میں شاندار کارکردگی کا مظاہرہ کرتی ہے۔

500 سے زیادہ سسٹمز کے انسٹال ہونے اور سالانہ 1 ملین ٹن سے زیادہ پلاسٹک کی پروسیسنگ کے ساتھ- جس سے اندازاً 360,000 ٹن CO₂ کے اخراج کو کم کیا جاتا ہے- WUHE نے اپنی تکنیکی صلاحیت اور ماحولیاتی اثرات کو ثابت کیا ہے۔

ISO 9001 اور CE سرٹیفیکیشنز کی حمایت سے، وہ فلم، بنے ہوئے بیگ، EPS/XPS، پسے ہوئے پلاسٹک، اور ٹوئن سکرو گرانولیشن لائنوں کے لیے مربوط حل پیش کرتے ہیں۔ ان کا سخت کوالٹی کنٹرول، ماڈیولر سسٹم ڈیزائن، OEM/ODM لچک، اور سیلز کے بعد جوابدہ سپورٹ اس بات کو یقینی بناتا ہے کہ B2B خریداروں کو دنیا بھر میں قابل اعتماد، اعلی کارکردگی، اور موزوں ری سائیکلنگ سلوشنز ملیں۔

قابل اعتماد کارکردگی، حسب ضرورت ری سائیکلنگ کے حل، اور سبز، زیادہ پائیدار پلاسٹک کی صنعت کی تعمیر کے لیے ایک قابل اعتماد پارٹنر کے لیے WUHE مشینری کا انتخاب کریں۔

پوسٹ ٹائم: جولائی 01-2025